Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2022-09-26 origine:Propulsé

Fibres discontinues de polyester (PSF) est fabriqué directement à partir de PTA et de MEG ou de copeaux de PET ou à partir de déchets de PET/Polyester et de bouteilles en PET post-consommées,Il est utilisé pour filer des fils et fabriquer des géotextiles, ainsi que pour remplir des oreillers, des jouets, des coussins, etc.Pour la machine de production de fibres discontinues de polyester, la seule différence est la machine de traitement des matières premières.La fibre vierge sera utilisée dans le PTA, et le PET recyclé sera utilisé.Maintenant, nous allons utiliser des flocons de PET comme matières premières pour illustrer comment produire des fibres discontinues de polyester comme ci-dessous :

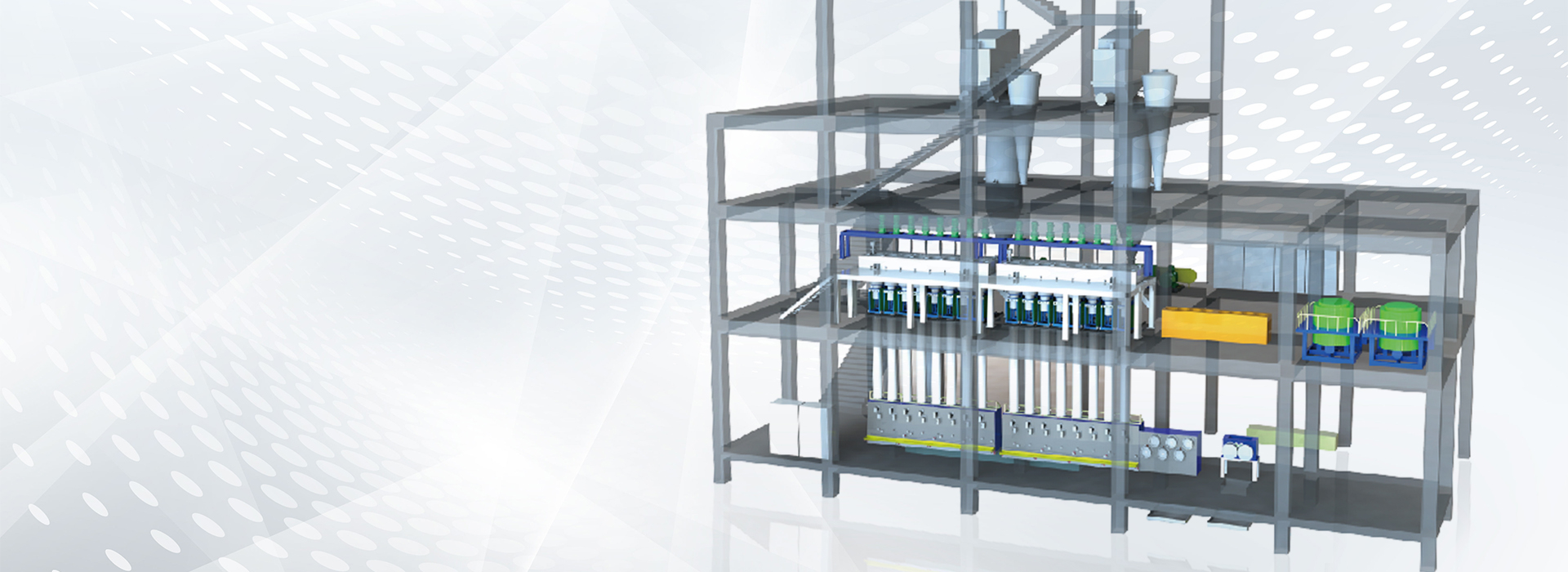

La chaîne de production complète peut être divisée en deux parties, la ligne de filage et la ligne de finition.

Il y a cinq étapes qui doivent être faites dans la ligne de filature.

Sec

PHE flocons, matériel de maïs soufflé, morceau sera séché par le sécheur sous vide (n ° 1) ou le sécheur continu à température fixe. L'air est aspiré par une pompe à vide et le flocon est séché à l'état de vide.

Fusion

Les flocons de bouteilles en PET sont introduits dans l'extrudeuse à vis (n ° 3) en les fondant, en les mélangeant et en les filtrant (n ° 4) de la trémie après avoir été chauffés et séchés. Le PET fondu passera par un filtre pour éliminer les impuretés, comme le PVC et autres. matériaux, la masse fondue passe dans le faisceau d'essorage (n° 6) dans lequel un système de tuyauterie de distribution spécialement conçu garantit le même temps de séjour et la même chute de pression pour que la masse fondue atteigne chaque position de filage.

Trempe

La masse fondue devient un petit courant après avoir été extrudée à partir de micro-trous de filière et est refroidie et solidifiée par un flux d'air après avoir traversé une trempe à faible amortissement (n° 7).Le flux de fusion pulvérisé à partir de la filière devient un monofilament de forme plastique en très peu de temps et la structure est modifiée.Ce changement est principalement influencé par la régularité de la vitesse du flux d'air provenant de la trempe.La température et la vitesse de l'air, le contrôle de l'espace de soufflage d'air et le débit d'air constant à haute vitesse affectent le facteur direct de la qualité du fil.Par conséquent, il nécessite un flux d'air de trempe avec stabilité, uniformité et possibilité de réglage.

Les filaments refroidis et solidifiés sont huilés et amortis par un dispositif de lubrification (n° 9) pour augmenter la cohésion du fil, pour améliorer la propriété antistatique du fil, pour réduire le frottement entre le fil et le fil, et aussi pour réduire le frottement entre le fil et l'équipement, et pour améliorer la propriété de post-traitement du fil,Après avoir traversé l'enrouleur, le fil de chaque position est guidé par un rouleau à godet jusqu'à la fin de l'unité d'enroulement et est entré dans le rouleau de tirage ( No.10), puis est introduit dans Tow Can par des rouleaux de tournesol (No.11).Les roues de soutirage à six rouleaux et de tournesol sont entraînées par un moteur synchrone.La profondeur engagée de deux rouleaux de tournesol est réglable.Les rouleaux de tirage et de tournesol sont réglés à basse vitesse pour l'enfilage du fil et une utilisation facile.Le système de filage et d'enroulement est réglé avec un système de communication collectif.

L'unité de traversée de canette (n° 12 et 12A) est entraînée par des moteurs à courant alternatif, qui permettent de transporter le changement de canette vide, le mouvement alternatif de la canette de remorquage et la livraison de la canette chargée.Cette unité a deux types de contrôle : manuel (sauf mouvement alternatif) et automatique.Lorsque le remorquage peut atteindre un certain poids en fonction du temps, le compteur de temps à commande programmable émet un signal, puis le mécanisme alternatif déplace automatiquement la boîte chargée vers le centre de l'unité et le mécanisme de livraison déplace la boîte chargée, en attendant, pour se déplacer à vide peut pour la collecte continue de remorquage.Ensuite, le remorquage dans la boîte sera équilibré et envoyé au processus de post-traitement.

La deuxième partie est la ligne d'arrivée, il y a aussi généralement cinq étapes.

Support de cantre

Le cantre de remorquage est disposé pour 4 rangées, dans lesquelles deux rangées d'entre elles sont mises en service et les deux autres rangées se préparent. Les remorquages du cantre de remorquage sont divisés en 3 nos.feuilles à dessiner.Le câble de remorquage provenant du cantre est guidé d'abord par le cadre de guidage de remorquage et passé à travers un bain d'immersion afin de diviser les feuilles de remorquage uniformément avec une certaine largeur et épaisseur, et d'assurer une finition plus uniforme dans les feuilles de remorquage, puis de commencer le processus de dessin.

Tendeur

La gamme utilise la technologie d'étirage en 2 étapes.La première étape d'étirage s'effectue entre le premier brancard et le deuxième brancard.La température du bain Draw est d'environ 60 ℃~80℃.Le rapport de tirage de la première étape de dessin est terminé à 80 %~85 %.La deuxième étape d'étirage transporte dans le coffre de la boîte à vapeur entre la deuxième civière et la troisième civière.Le rapport d'ébauche de la deuxième étape de dessin est terminé 15%-20%.

Après refroidissement et huilage, les feuilles de remorquage sont envoyées dans l'empileur de remorquage, 2 ou 3 feuilles de remorquage sont empilées dans 1 feuille de remorquage.L'angle d'inclinaison des rouleaux d'empilage est réglable pour réaliser le processus d'empilage.La largeur de la feuille de câble et la qualité de l'empilement sont particulièrement importantes pour le sertissage.Après empilement, la feuille de remorquage est envoyée dans la sertisseuse via le rouleau de contrôle de tension et la boîte de préchauffage à la vapeur.La feuille de câble est sertie par compression pour assurer les bonnes performances de la fibre dans le processus ultérieur.

Après sertissage, les étoupes s'étalent sur le convoyage type planche à chaîne du sécheur Relaxant.Les câbles sont séchés uniformément par soufflage d'air forcé, la forme est finalisée ici puis refroidie en dessous de la température du verre.

Après le relaxeur, les câbles sont traînés à l'étage supérieur pour être coupés par le support de tension, qui garantit également la régularité des câbles sous tension pour alimenter le coupeur dans la direction tangentielle de la bobine de coupe.Les câbles sont coupés en longueur de fixation d'agrafe en adoptant une coupe à la presse.Après la coupe, les fibres coupées entrent dans la chambre de la presse à balles par gravité ou par convoyeur pour la mise en balles, puis la balle est pesée, mise en balles manuelle et étiquetée, puis envoyée au stockage par un chariot élévateur.